සැන්ක්සිස් ටෙක්නොලොජි (හොංකොං) ලිමිටඩ්

පුවත්

-

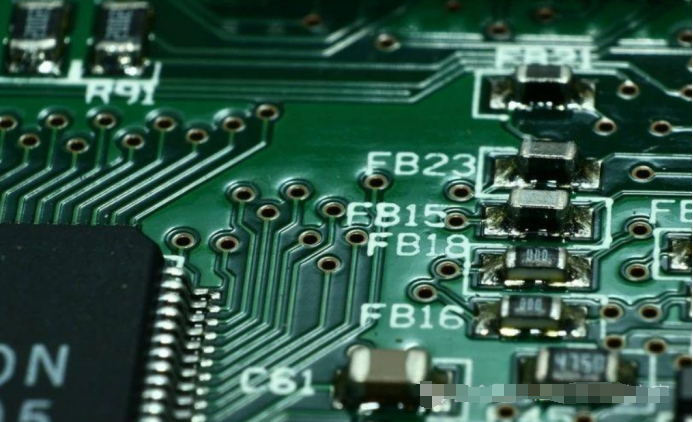

SMT තාක්ෂණයේ විශේෂ රීතිය --- FII (1 කොටස)

SMT නිෂ්පාදන ක්රියාවලියේදී, වැරදි කොටස්වල අවදානම අවම කිරීම, දෝෂ ඇතිවීමේ සම්භාවිතාව අඩු කිරීම සහ සමස්ත නිෂ්පාදනයේ ගුණාත්මක භාවය ඵලදායී ලෙස වැඩිදියුණු කළ හැකි පොදු දෝෂ වැළැක්වීමේ ක්රමයක් තිබේ. මෙම ක්රමය FII ලෙස හැඳින්වේ, එය පළමු අයිතමය පරීක්ෂා කිරීම සඳහා වේ.

-

PCB හි විවිධ ස්ථරවල විවිධ බලපෑම් (2 කොටස)

PCB හි අනෙකුත් ස්ථර වල භූමිකාවන් හඳුන්වා දීම සමඟ අපි ඉදිරියට යමු: 1. Solder Mask Layer 2. සේද තිර ස්තරය 3. වෙනත් ස්ථර

-

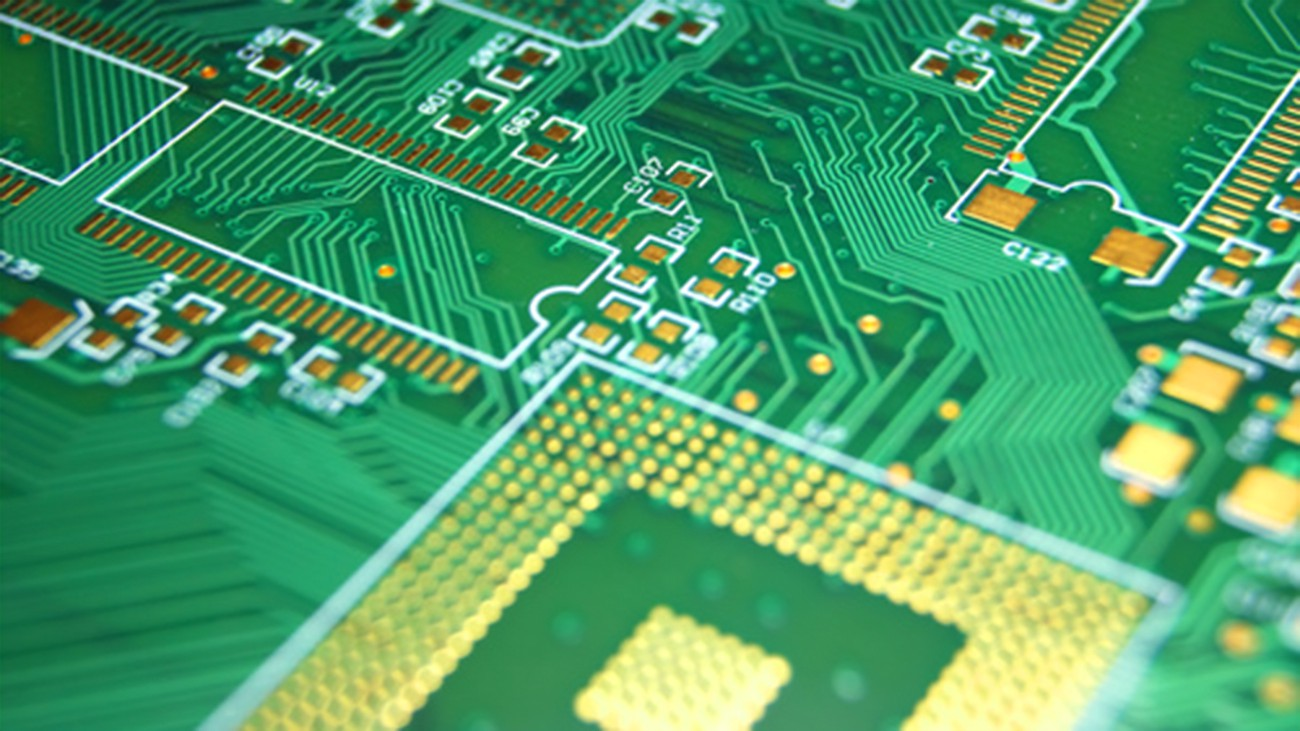

PCB හි විවිධ ස්ථරවල විවිධ බලපෑම් (1 කොටස)

PCB යනු ඉලෙක්ට්රොනික නිෂ්පාදනවල අත්යවශ්ය අංගයක් වන අතර එය බහු ස්ථර වලින් සමන්විත වන අතර, ඒ සෑම එකක්ම එහි නිශ්චිත ක්රියාකාරීත්වය ඇත. අද අපි එක් එක් ස්ථරයේ විවිධ කාර්යයන් ගවේෂණය කරමු.

-

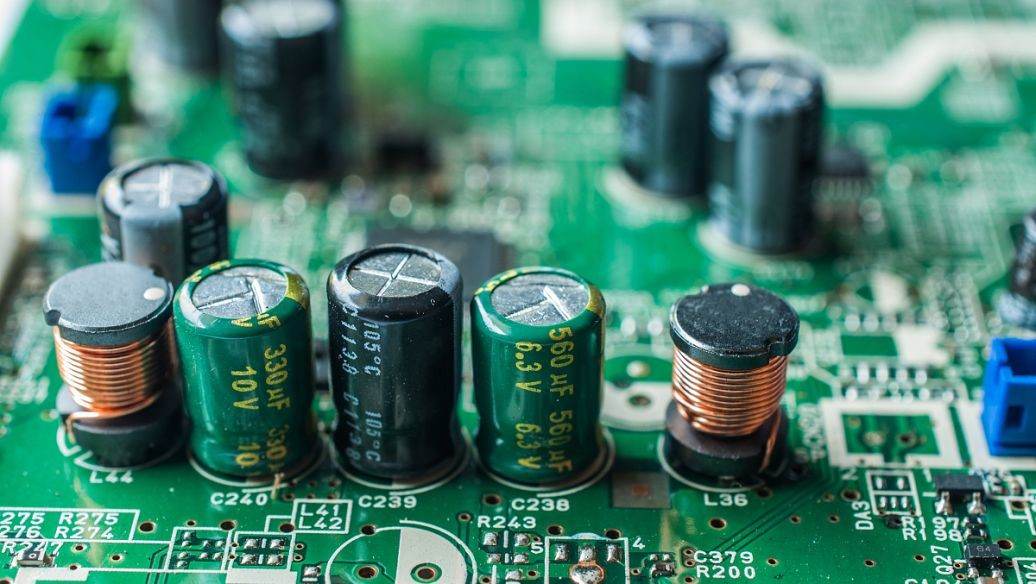

PCB හි ධාරිත්රකයේ කාර්යයන් හයක් (3 කොටස)

අවසාන වශයෙන් ධාරිත්රකය පිළිබඳ 5 සහ 6 ශ්රිතය ගැන ඉගෙන ගනිමු. කාල නිර්ණය සුසර කිරීම

-

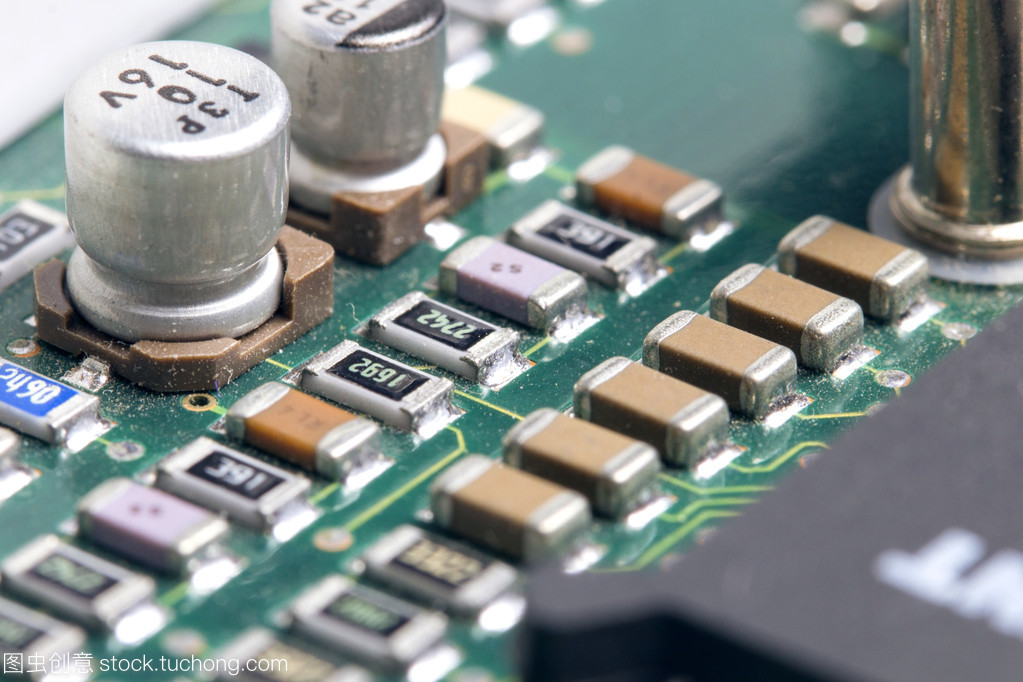

PCB හි ධාරිත්රකයේ කාර්යයන් හයක් (2 කොටස)

PCB හි ධාරිත්රකයේ කාර්යයන් හයක් (2 කොටස) මගහැරීම බලශක්ති ගබඩාව

-

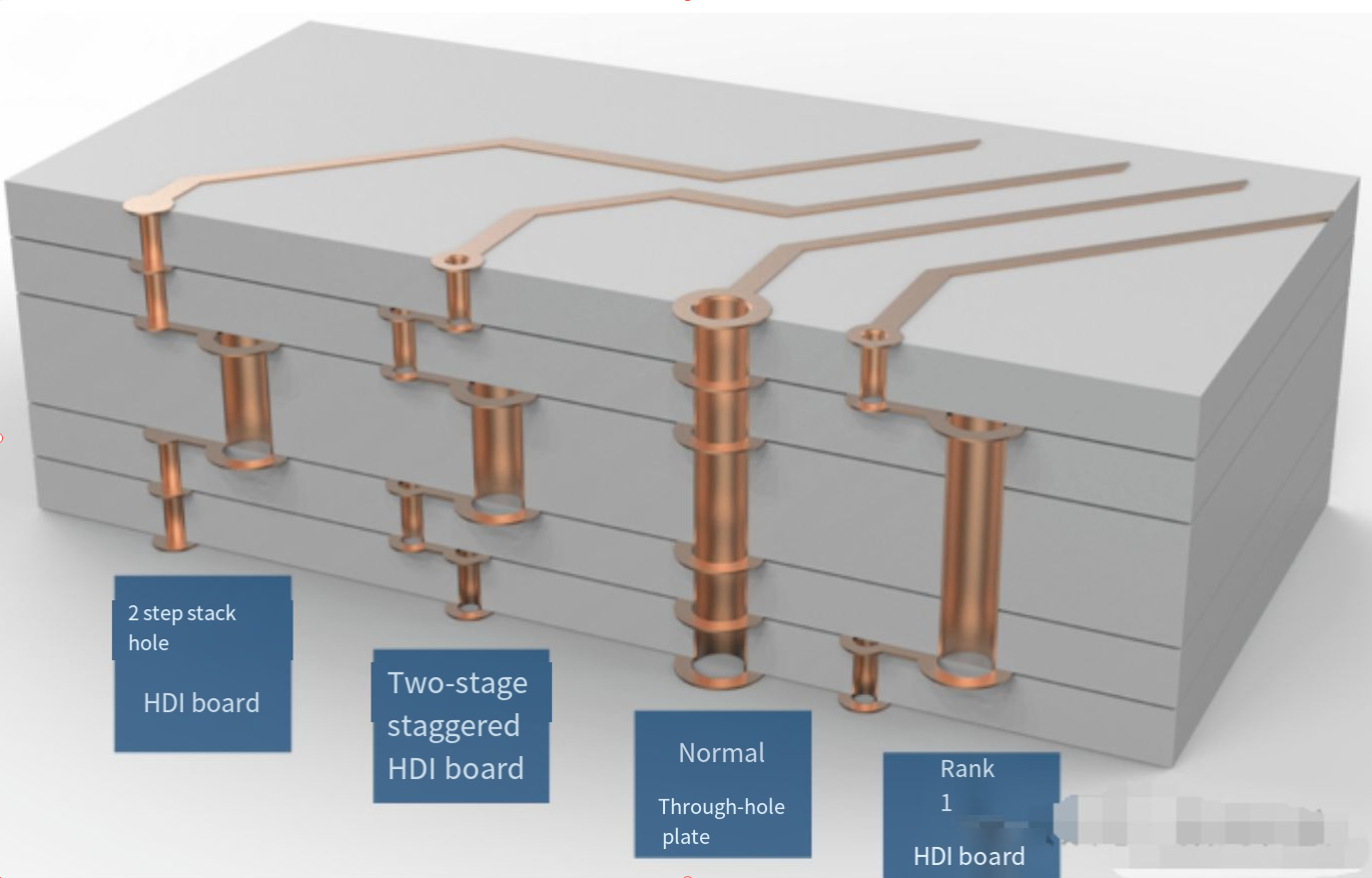

HDI PCB හි ගොඩගැසීමේ සැලසුම කුමක්ද? (1 කොටස)

නවීන ඉලෙක්ට්රොනික නිෂ්පාදන ක්ෂේත්රය තුළ HDI තාක්ෂණය ඉලෙක්ට්රොනික නිෂ්පාදන කුඩාකරණය සහ ඉහළ ක්රියාකාරීත්වය කරා ගෙන යාමේ ප්රධාන සාධකයක් වී ඇති බව අපි කවුරුත් දනිමු. HDI තාක්ෂණයේ හරය එහි අද්විතීය ස්ටැක්-අප් සැලසුම තුළ පවතින අතර, එය පරිපථ පුවරුවේ අභ්යවකාශ භාවිතය බෙහෙවින් වැඩි දියුණු කරනවා පමණක් නොව විද්යුත් ක්රියාකාරිත්වය සහ සංඥා අඛණ්ඩතාව සැලකිය යුතු ලෙස ශක්තිමත් කරයි.

-

ඉහළ දර්ශන අනුපාතය සහිත HDI PCB සඳහා විද්යුත් ආලේපනය පිළිබඳ පර්යේෂණ (2 කොටස)

මීලඟට, ඉහළ දර්ශන අනුපාතය HDI පුවරු වල විද්යුත් ආලේපන හැකියාවන් අපි දිගටම අධ්යයනය කරමු.

-

ඉහළ දර්ශන අනුපාතය සහිත HDI PCB සඳහා විද්යුත් ආලේපනය පිළිබඳ පර්යේෂණ (1 කොටස)

අපි කවුරුත් දන්නා පරිදි, සන්නිවේදන සහ ඉලෙක්ට්රොනික නිෂ්පාදනවල ශීඝ්ර දියුණුවත් සමඟ මුද්රිත පරිපථ පුවරු වාහක උපස්ථර ලෙස සැලසුම් කිරීම ද ඉහළ මට්ටම් සහ ඉහළ ඝනත්වය කරා ගමන් කරයි. තොරතුරු තාක්ෂණයේ අඛණ්ඩ වර්ධනයේ සන්දර්භය තුළ වැඩි ස්ථර, ඝන පුවරු ඝනකම, කුඩා සිදුරු විෂ්කම්භය සහ ඝන රැහැන් සහිත ඉහළ බහු-ස්ථර පසුතල හෝ මවු පුවරුවලට වැඩි ඉල්ලුමක් ඇති වන අතර, එය PCB සම්බන්ධ සැකසුම් ක්රියාවලියට නොවැළැක්විය හැකි ලෙස විශාල අභියෝග ගෙන එනු ඇත. .

-

ජංගම දුරකථන PCB හි ව්යුහය

ජංගම PCB යනු ජංගම දුරකථනයක් තුළ ඇති වඩාත්ම තීරණාත්මක සංරචක වලින් එකකි, බලය සහ සංඥා සම්ප්රේෂණය මෙන්ම විවිධ මොඩියුල අතර සම්බන්ධතාවය සහ සන්නිවේදනය සඳහා වගකිව යුතුය.

-

PCB SMT ස්ටෙන්සිල් යනු කුමක්ද (12 කොටස)

අද අපි PCB SMT ස්ටෙන්සිල් නිෂ්පාදනය කිරීමේ දෙවන ක්රමය ගැන ඉගෙන ගන්නෙමු: ලේසර් කැපීම. ලේසර් කැපීම දැනට SMT ස්ටෙන්සිල් නිෂ්පාදනය සඳහා වඩාත් ජනප්රිය ක්රමයකි. SMT pick-and-place සැකසුම් කර්මාන්තය තුළ, අප ඇතුළු නිෂ්පාදකයින්ගෙන් 95% කට වඩා, ස්ටෙන්සිල් නිෂ්පාදනය සඳහා ලේසර් කැපීම භාවිතා කරයි.

සිංහල

සිංහල English

English Українська

Українська नेपाली

नेपाली Azərbaycan

Azərbaycan Беларус

Беларус Hausa

Hausa O'zbek

O'zbek Yoruba

Yoruba Divih

Divih Ελληνικά

Ελληνικά اردو

اردو Español

Español Português

Português русский

русский Deutsch

Deutsch Tiếng Việt

Tiếng Việt বাংলা

বাংলা हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk عربى

عربى